转速(Rotationl Speed),是硬盘内电机主轴的旋转速度,也就是硬盘盘片在一分钟内所能完成的最大转数。转速的快慢是标示硬盘档次的重要参数之一,它是决定硬盘内部传输率的关键因素之一,在很大程度上直接影响到硬盘的速度。硬盘的转速越快,硬盘寻找文件的速度也就越快,相对的硬盘的传输速度也就得到了提高。硬盘转速以每分钟多少转来表示,单位表示为RPM,RPM是Revolutions Perminute的缩写,是转/每分钟。RPM值越大,内部传输率就越快,访问时间就越短,硬盘的整体性能也就越好。 [1]

硬盘的主轴马达带动盘片高速旋转,产生浮力使磁头飘浮在盘片上方。电主轴维修要将所要存取资料的扇区带到磁头下方,转速越快,则等待时间也就越短。因此转速在很大程度上决定了硬盘的速度。

家用的普通硬盘的转速一般有5400rpm、7200rpm几种,高转速硬盘也是现在台式机用户的首选;而对于笔记本用户则是4200rpm、5400rpm为主,虽然已经有公司发布了7200rpm的笔记本硬盘,但在市场中还较为少见;服务器用户对硬盘性能要求最高,服务器中使用的SCSI硬盘转速基本都采用10000rpm,甚至还有15000rpm的,性能要超出家用产品很多。

较高的转速可缩短硬盘的平均寻道时间和实际读写时间,但随着硬盘转速的不断提高也带来了温度升高、电机主轴磨损加大、工作噪音增大等负面影响。笔记本硬盘转速低于台式机硬盘,一定程度上是受到这个因素的影响。笔记本内部空间狭小,笔记本硬盘的尺寸(2.5寸)也被设计的比台式机硬盘(3.5寸)小,转速提高造成的温度上升,对笔记本本身的散热性能提出了更高的要求;噪音变大,又必须采取必要的降噪措施,这些都对笔记本硬盘制造技术提出了更多的要求。同时转速的提高,而其它的维持不变,则意味着电机的功耗将增大,单位时间内消耗的电就越多,电池的工作时间缩短,这样笔记本的便携性就收到影响。所以笔记本硬盘一般都采用相对较低转速的4200rpm硬盘。

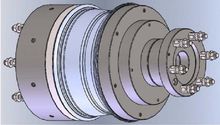

转速是随着硬盘电机的提高而改变的,现在液态轴承马达(Fluid dynamic bearing motors)已全面代替了传统的滚珠轴承马达。液态轴承马达通常是应用于精密机械工业上,它使用的是黏膜液油轴承,以油膜代替滚珠。这样可以避免金属面的直接磨擦,将噪声及温度被减至最低;同时油膜可有效吸收震动,使抗震能力得到提高;更可减少磨损,提高寿命。 [2]

主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。主轴维修其计算公式为:n=1000v/πD

v----切削速度,单位为m/min,由刀具的耐用度决定;

n---主轴转速,单位为r/min;

D----工件直径或刀具直径,单位为mm。

计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。总之,切削用量的具体数值应根据机床性能、相关的手册并结合实际经验用类比方法确定。同时,使主轴转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量。

在加工时确定主轴转速是非常重要的一个环节,它直接关系到刀具寿命,工件加工效果等。

1、确定主轴转速首先要从材料入手。材料的硬度越高,在加工时主轴转速就越低。材料越粘,加工时主轴转速越高。

2、确定主轴转速还要从根据使用刀具的直径。使用刀具直径越大,主轴转速越低。

3、确定主轴转速还要根据使用主轴电机的情况。

4、当主轴转速降低时,电机的输出功率也在降低,如果输出功率低到一定程度,就会影响加工,这样反而对刀具寿命和工件效果更加不好,所以,在确定主轴转速时,要注意保证主轴电机有一定的输出功率。

主轴的轴向窜动过大造成的影响:

1、用百分表找正工件中心孔,维修电主轴建立工件坐标系后,加工盘形工件环形等分孔,各孔与孔中心位置误差过大。

2、用大端铣刀铣削平面,工件中心呈凹形;以工作台为基准,端铣工件上表面,工件呈斜面。

3、镗孔后,孔的轴向母线与基面不垂直、工件孔距误差过大。

4、用新立铣刀周铣工件,工件被加工面呈斜面。

5、钻孔加工后,经检验呈椭圆。

6、端铣平面、两次走刀接刀痕不平。

主轴转速过高会造成下列问题:

1、用百分表找正工件中心孔,建立工件坐标系后,加工盘形工件环形等分孔,各孔与孔中心位置误差过大。

2、用大端铣刀铣削平面,工件中心呈凹形;以工作台为基准,端铣工件上表面,工件呈斜面。

3、镗孔后,孔的轴向母线与基面不垂直、工件孔距误差过大。

4、用新立铣刀周铣工件,工件被加工面呈斜面。

5、钻孔加工后,经检验呈椭圆。

6、端铣平面、两次走刀接刀痕不平。

1、首先要提高主轴的回转精度。主轴轴承是影响主轴回转精度的关键零件,对于精密机床可采用精密的滚动轴承,也采用多油楔动压轴承和静压轴承。同时还要提高与轴承相配合零件的精度。其次要减少主轴回转误差对零件加工的影响。可以采用运动和定位分离的主轴结构,使工件在加工过程中的回转精度不受机床主轴回转误差的影响,使主轴回转误差不反映到工件上。

2、减小机床导轨的导向误差(主要由导轨的制造、安装误差及磨损引起):1)提高导轨的制造精度2)选用合理的导轨形状和导轨组合形式,并在可能的条件下增加工作台与床身导轨的配合长度3)采用液体静压导轨或合理的刮油润滑方式4)保证机床的安装技术要求,提高机床的集合精度。

3、数控机床(尤其是开环系统的数控机床)的加工精度在很大程度上取决于进给传动链的精度。除了减少传动齿轮和滚珠丝杠的加工误差之外,另一个重要措施是采用无间隙传动副,用同步带传动代替齿轮已成为一种趋势。对于滚珠丝杠螺距的累积误差,通常采用脉冲补偿装置进行螺距精度补偿。 [1]